Utilizzo dei rullatori

La rullatura può essere eseguita su tutte le superfici sia interne che esterne che abbiano una simmetria di rotazione (fori, cilindri, coni, ecc) ed anche su piani. Si esegue dopo le lavorazioni meccaniche di foratura, alesatura, barenatura, tornitura, rettifica, ecc.

Vantaggi della rullatura rispetto ai metodi di lavorazione tradizionale

• L’utensile ha un costo ridotto rapportato alla sua durata

• Nessuna asportazione di truciolo.

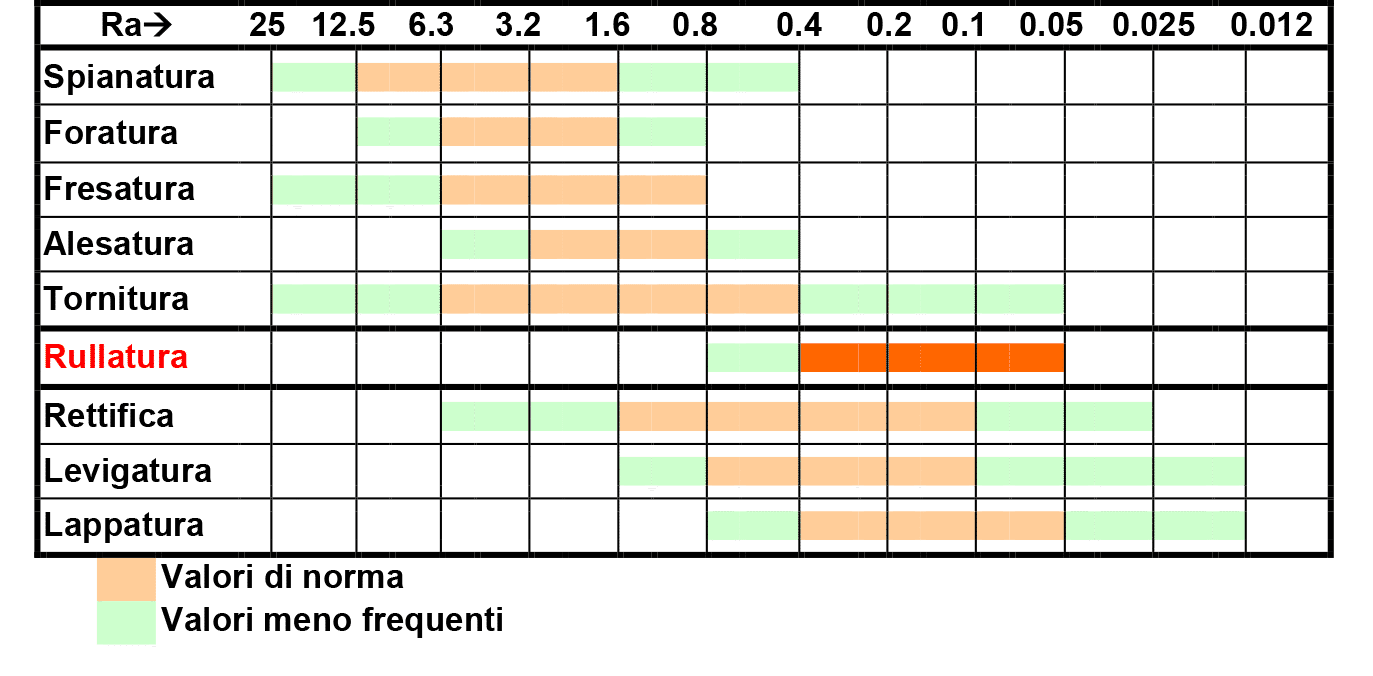

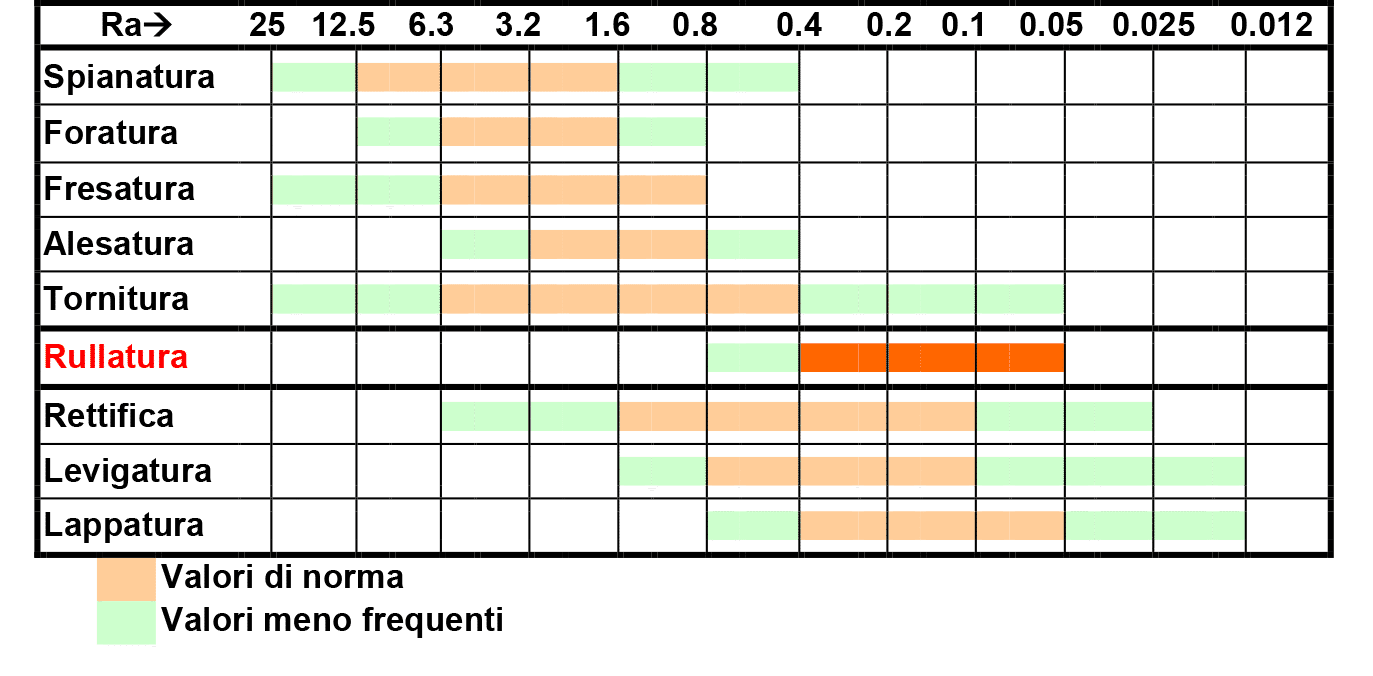

• Abbassamento dei valori di rugosità (vengono schiacciate le creste e riempite le valli) per cui si ottengono superfici estremamente lisce.

• Estrema velocità di lavorazione: 0.2-3.0mm/giro per gli utensili multirullo, 0.05-1.0mm/giro per quelli monorullo

• Vantaggi di natura meccanica: incremento della resistenza alla corrosione e durezza superficiale

• Il rullatore non è soggetto a modifica delle misure per usura, quindi ha una funzione di “calibratore” delle tolleranze di lavorazione e permette di ottenere risultati costanti per tutto il lotto di produzione.

• Il rullatore è utilizzabile su macchine convenzionali, manuali o CNC.

• La durata dell’utensile è estremamente lunga, si possono lavorare dai 10.000 ai 300.000 pezzi senza manutenzione dell’utensile, è sufficiente sostituire i rullini quando necessario.

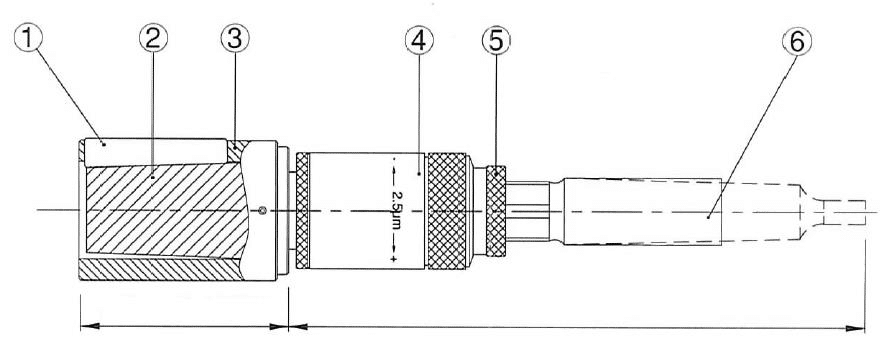

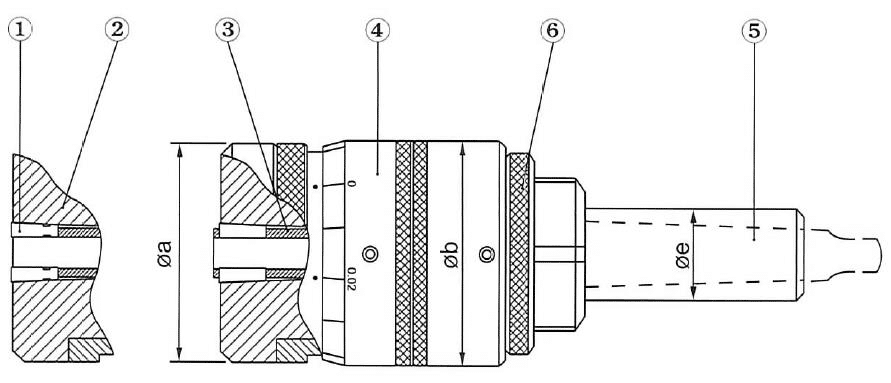

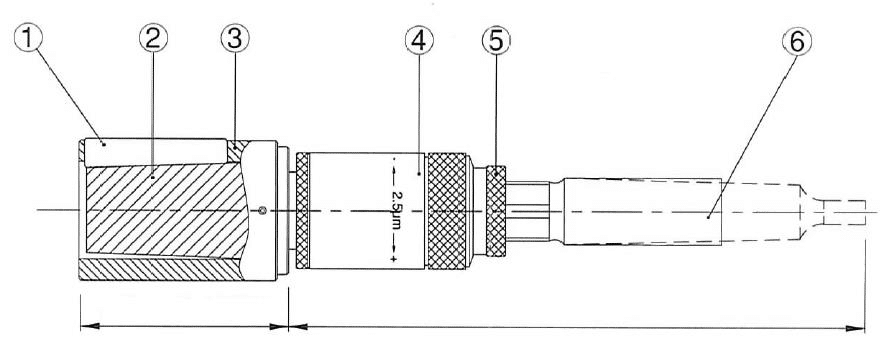

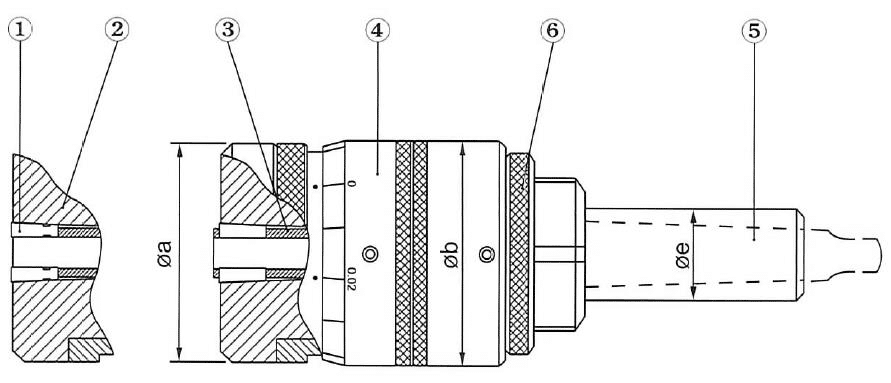

STRUTTURA DEL RULLATORE

TESTA: vi sono dei rulli di acciaio temprato trattenuti da una gabbia, all’interno della testa si trova un mandrino conico anche esso di acciaio temprato.

CORPO: All’interno del corpo vi è un meccanismo micrometrico che tramite lo spostamento del mandrino consente la regolazione in + o – del diametro di rullatura con salti di 2.5µm (0.0025mm) entro un campo di azione che in genere è di 1mm per i rullatori f/passante e 0.5mm per quelli f/cieco.

GAMBO: il gambo consente l’attacco del rullatore ad un qualsiasi mandrino. Può essere cono morse, cilindrico, cilindrico weldon oppure speciale.

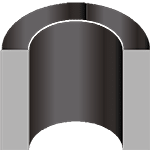

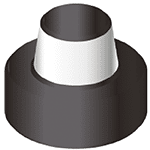

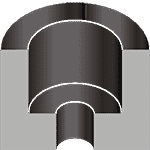

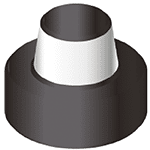

RULLATORE PER INTERNI

- RULLI

- CONO

- GABBIA

- CORPO

- GHIERA

- GAMBO

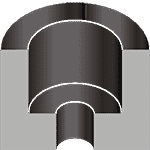

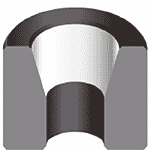

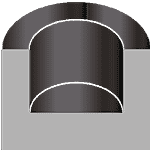

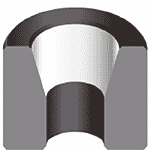

RULLATORE PER ESTERNI

- RULLI

- TESTA

- GABBIA

- CORPO

- GAMBO

- GHIERA

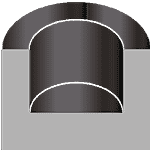

AVANZAMENTO – FORO – REGOLAZIONE

Vi sono rullatori per foro cieco o passante. Nei modelli per foro passante si può scegliere la configurazione per avanzamento a macchina per uso su CNC o autoavanzamento per utilizzo manuale.

Si possono eseguire indifferentemente lavorazioni in cui il particolare è fermo ed è il rullatore a ruotare o viceversa. E’ disponibile un campo di regolazione standard, ma a richiesta è anche possibile avere un campo di regolazione speciale.

PARAMETRI LAVORAZIONE

La rullatura non provoca cambiamenti di volume nei particolari, in quanto non vi è asportazione di materiale. Il materiale viene ridistribuito, quindi si può verificare una leggera alterazione di diametro dovuta allo schiacciamento delle creste, per questo motivo dalle precedenti lavorazioni è necessario lasciare un sovrametallo variabile a seconda del diametro e del grado di finitura.

.

|

Diametro Rullatore (mm) |

Sovrametallo (mm) |

|

3 – 4 |

0.005 – 0.010 |

|

4.5 – 7.6 |

0.005 – 0.020 |

|

8 – 14.5 |

0.007 – 0.025 |

|

15 – 24 |

0.015 – 0.035 |

|

25 – 44 |

0.020 – 0.040 |

|

45 – 74 |

0.025 – 0.045 |

|

75 – 200 |

0.030 – 0.060 |

|

I valori sono approssimativi e dipendono da variabili quali tipologia e durezza del materiale, finitura prima della rullatura, ecc. |

|

E’ necessario fare attenzione a che la finitura e dimensione del particolare da rullare siano il più costanti possibile per evitare fenomeni di sfogliamento del materiale che pregiudicherebbero anche la durata del rullatore.

Ø

|

Velocità rotazione g/min |

Avanzamento

|

|

INTERNI

|

INTERNI

|

||

ESTERNI

|

ESTERNI

|

||

|

3 |

1500 – 4500 |

550 – 1650 |

0.05 – 0,20 |

|

5 |

1300 – 3900 |

525 – 1575 |

0.10 – 0,30 |

|

8 |

1200 – 3600 |

500 – 1500 |

0.15 – 0,40 |

|

10 |

1000 – 3000 |

450 – 1350 |

0.15 – 0,50 |

|

12 |

800 – 2400 |

325 – 975 |

0.20 – 0,65 |

|

14 |

700 – 2100 |

300 – 900 |

0.20 – 0,75 |

|

16 |

600 – 1800 |

250 – 750 |

0.25 – 0,85 |

|

19 |

500 – 1500 |

225 – 675 |

0.25 – 1,00 |

|

21 |

450 – 1350 |

200 – 600 |

0.30 – 1,15 |

|

24 |

400 – 1200 |

200 – 600 |

0.30 – 1,25 |

|

27 |

350 – 1050 |

175 – 175 |

0.40 – 1,50 |

|

32 |

300 – 900 |

150 – 450 |

0.40 – 1,75 |

|

35 |

275 – 825 |

150 – 450 |

0.50 – 2,00 |

|

38 |

250 – 750 |

135 – 405 |

0.50 – 2,10 |

|

42 |

225 – 675 |

125 – 375 |

0.50 – 2,25 |

|

48 |

200 – 600 |

115 – 345 |

0.60 – 2,65 |

|

55 |

175 – 525 |

100 – 300 |

0.60 – 3,00 |

|

64 |

150 – 450 |

95 – 285 |

0.70 – 3,50 |

|

77 |

125 – 375 |

80 – 240 |

0.80 – 2,10 |

|

96 |

100 – 300 |

65 – 195 |

1.00 – 2,50 |

|

127 |

75 – 225 |

50 – 150 |

1.20 – 3,50 |

|

190 |

50 – 150 |

40 – 120 |

1.70 – 5,25 |

|

350 |

30 – 90 |

25 – 75 |

2.50 – 8,50 |

MATERIALI

Con l’aumentare della durezza diminuisce la possibilità di deformazione plastica del materiale, la rullatura può essere eseguita fino a valori di durezza di max 40-45 HRc

RULLATURA & FLEX-HONE

Prima della rullatura di interni è possibile preparare la superficie con il Flex-Hone, questa lavorazione uniforma la finitura eliminando i picchi troppo elevati e libera la microstruttura del metallo da eventuali residui che altrimenti verrebbero “spalmati” dai rulli per poi distaccarsi durante l’uso dei particolari.

Il Flex-Hone può essere anche utilizzato dopo la rullatura, se la superficie risulta troppo liscia e si hanno problemi di incollaggio degli O-ring o parti in scorrimento. Il Flex-Hone, rispettando le dimensioni e mantenendo o migliorando la rugosità superficiale, conferisce una finitura a tratti incrociati per una migliore ritenzione del film lubrificante ed un aumento delle prestazioni in termini di scorrimento, tenuta O-ring, durata.

|

Materiale |

D. mm |

Sovrametallo mm |

Ra Prima della Rullatura |

Ra Dopo la Rullatura |

Durezza BHN |

Durezza HRc |

|

Acciaio |

5 | 0.012 | 2.5 – 5.0 | 0.05 – 0.15 |

Da 212 a 286 +35 % |

Da 14 a 30 +114 % |

|

10 |

0.018 | |||||

| 25 |

0.025 |

|||||

| 50 |

0.050 |

|||||

| Inox |

5 |

0.012 |

Da 230 a 400 +74 % |

Da 20 a 42 +110 % |

||

|

10 |

0.020 | |||||

|

25 |

0.025 |

|||||

| 50 |

0.040 |

|||||

| Ghisa |

5 |

0.012 | 1.5 – 2.5 | 0.35 – 0.50 |

Da 180 a 250 +39 % |

Da 6 a 253 +15 % |

|

10 |

0.015 | |||||

|

25 |

0.025 |

|||||

| 50 |

0.040 |

|||||

| Alluminio |

5 |

0.012 | 2.5 – 3.0 | 0.10 – 0.20 |

Da 100 a 120 +20 % |

/ |

| 10 | 0.025 | |||||

| 25 | 0.040 | |||||

| 50 | 0.040 | |||||

| Bronzo | 5 | 0.018 | 2.5 – 3.5 | 0.15 – 0.20 |

Da 134 a 186 +39 % |

/ |

|

10 |

0.025 | |||||

|

25 |

0.030 |

|||||

| 50 |

0.025 |

La rullatura può essere eseguita su tutte le superfici sia interne che esterne che abbiano una simmetria di rotazione (fori, cilindri, coni, ecc) ed anche su piani. Si esegue dopo le lavorazioni meccaniche di foratura, alesatura, barenatura, tornitura, rettifica, ecc.

Vantaggi della rullatura rispetto ai metodi di lavorazione tradizionale

• L’utensile ha un costo ridotto rapportato alla sua durata

• Nessuna asportazione di truciolo.

• Abbassamento dei valori di rugosità (vengono schiacciate le creste e riempite le valli) per cui si ottengono superfici estremamente lisce.

• Estrema velocità di lavorazione: 0.2-3.0mm/giro per gli utensili multirullo, 0.05-1.0mm/giro per quelli monorullo

• Vantaggi di natura meccanica: incremento della resistenza alla corrosione e durezza superficiale

• Il rullatore non è soggetto a modifica delle misure per usura, quindi ha una funzione di “calibratore” delle tolleranze di lavorazione e permette di ottenere risultati costanti per tutto il lotto di produzione.

• Il rullatore è utilizzabile su macchine convenzionali, manuali o CNC.

• La durata dell’utensile è estremamente lunga, si possono lavorare dai 10.000 ai 300.000 pezzi senza manutenzione dell’utensile, è sufficiente sostituire i rullini quando necessario.

STRUTTURA DEL RULLATORE

TESTA: vi sono dei rulli di acciaio temprato trattenuti da una gabbia, all’interno della testa si trova un mandrino conico anche esso di acciaio temprato.

CORPO: All’interno del corpo vi è un meccanismo micrometrico che tramite lo spostamento del mandrino consente la regolazione in + o – del diametro di rullatura con salti di 2.5µm (0.0025mm) entro un campo di azione che in genere è di 1mm per i rullatori f/passante e 0.5mm per quelli f/cieco.

GAMBO: il gambo consente l’attacco del rullatore ad un qualsiasi mandrino. Può essere cono morse, cilindrico, cilindrico weldon oppure speciale.

RULLATORE PER INTERNI

- RULLI

- CONO

- GABBIA

- CORPO

- GHIERA

- GAMBO

RULLATORE PER ESTERNI

- RULLI

- TESTA

- GABBIA

- CORPO

- GAMBO

- GHIERA

AVANZAMENTO – FORO – REGOLAZIONE

Vi sono rullatori per foro cieco o passante. Nei modelli per foro passante si può scegliere la configurazione per avanzamento a macchina per uso su CNC o autoavanzamento per utilizzo manuale.

Si possono eseguire indifferentemente lavorazioni in cui il particolare è fermo ed è il rullatore a ruotare o viceversa. E’ disponibile un campo di regolazione standard, ma a richiesta è anche possibile avere un campo di regolazione speciale.

PARAMETRI LAVORAZIONE

La rullatura non provoca cambiamenti di volume nei particolari, in quanto non vi è asportazione di materiale. Il materiale viene ridistribuito, quindi si può verificare una leggera alterazione di diametro dovuta allo schiacciamento delle creste, per questo motivo dalle precedenti lavorazioni è necessario lasciare un sovrametallo variabile a seconda del diametro e del grado di finitura.

.

|

Diametro Rullatore (mm) |

Sovrametallo (mm) |

|

3 – 4 |

0.005 – 0.010 |

|

4.5 – 7.6 |

0.005 – 0.020 |

|

8 – 14.5 |

0.007 – 0.025 |

|

15 – 24 |

0.015 – 0.035 |

|

25 – 44 |

0.020 – 0.040 |

|

45 – 74 |

0.025 – 0.045 |

|

75 – 200 |

0.030 – 0.060 |

|

I valori sono approssimativi e dipendono da variabili quali tipologia e durezza del materiale, finitura prima della rullatura, ecc. |

|

E’ necessario fare attenzione a che la finitura e dimensione del particolare da rullare siano il più costanti possibile per evitare fenomeni di sfogliamento del materiale che pregiudicherebbero anche la durata del rullatore.

Ø

|

Velocità rotazione g/min |

Avanzamento

|

|

INTERNI

|

INTERNI

|

||

ESTERNI

|

ESTERNI

|

||

|

3 |

1500 – 4500 |

550 – 1650 |

0.05 – 0,20 |

|

5 |

1300 – 3900 |

525 – 1575 |

0.10 – 0,30 |

|

8 |

1200 – 3600 |

500 – 1500 |

0.15 – 0,40 |

|

10 |

1000 – 3000 |

450 – 1350 |

0.15 – 0,50 |

|

12 |

800 – 2400 |

325 – 975 |

0.20 – 0,65 |

|

14 |

700 – 2100 |

300 – 900 |

0.20 – 0,75 |

|

16 |

600 – 1800 |

250 – 750 |

0.25 – 0,85 |

|

19 |

500 – 1500 |

225 – 675 |

0.25 – 1,00 |

|

21 |

450 – 1350 |

200 – 600 |

0.30 – 1,15 |

|

24 |

400 – 1200 |

200 – 600 |

0.30 – 1,25 |

|

27 |

350 – 1050 |

175 – 175 |

0.40 – 1,50 |

|

32 |

300 – 900 |

150 – 450 |

0.40 – 1,75 |

|

35 |

275 – 825 |

150 – 450 |

0.50 – 2,00 |

|

38 |

250 – 750 |

135 – 405 |

0.50 – 2,10 |

|

42 |

225 – 675 |

125 – 375 |

0.50 – 2,25 |

|

48 |

200 – 600 |

115 – 345 |

0.60 – 2,65 |

|

55 |

175 – 525 |

100 – 300 |

0.60 – 3,00 |

|

64 |

150 – 450 |

95 – 285 |

0.70 – 3,50 |

|

77 |

125 – 375 |

80 – 240 |

0.80 – 2,10 |

|

96 |

100 – 300 |

65 – 195 |

1.00 – 2,50 |

|

127 |

75 – 225 |

50 – 150 |

1.20 – 3,50 |

|

190 |

50 – 150 |

40 – 120 |

1.70 – 5,25 |

|

350 |

30 – 90 |

25 – 75 |

2.50 – 8,50 |

MATERIALI

Con l’aumentare della durezza diminuisce la possibilità di deformazione plastica del materiale, la rullatura può essere eseguita fino a valori di durezza di max 40-45 HRc

RULLATURA & FLEX-HONE

Prima della rullatura di interni è possibile preparare la superficie con il Flex-Hone, questa lavorazione uniforma la finitura eliminando i picchi troppo elevati e libera la microstruttura del metallo da eventuali residui che altrimenti verrebbero “spalmati” dai rulli per poi distaccarsi durante l’uso dei particolari.

Il Flex-Hone può essere anche utilizzato dopo la rullatura, se la superficie risulta troppo liscia e si hanno problemi di incollaggio degli O-ring o parti in scorrimento. Il Flex-Hone, rispettando le dimensioni e mantenendo o migliorando la rugosità superficiale, conferisce una finitura a tratti incrociati per una migliore ritenzione del film lubrificante ed un aumento delle prestazioni in termini di scorrimento, tenuta O-ring, durata.

|

Materiale |

D. mm |

Sovrametallo mm |

Ra Prima della Rullatura |

Ra Dopo la Rullatura |

Durezza BHN |

Durezza HRc |

|

Acciaio |

5 | 0.012 | 2.5 – 5.0 | 0.05 – 0.15 |

Da 212 a 286 +35 % |

Da 14 a 30 +114 % |

|

10 |

0.018 | |||||

| 25 |

0.025 |

|||||

| 50 |

0.050 |

|||||

| Inox |

5 |

0.012 |

Da 230 a 400 +74 % |

Da 20 a 42 +110 % |

||

|

10 |

0.020 | |||||

|

25 |

0.025 |

|||||

| 50 |

0.040 |

|||||

| Ghisa |

5 |

0.012 | 1.5 – 2.5 | 0.35 – 0.50 |

Da 180 a 250 +39 % |

Da 6 a 253 +15 % |

|

10 |

0.015 | |||||

|

25 |

0.025 |

|||||

| 50 |

0.040 |

|||||

| Alluminio |

5 |

0.012 | 2.5 – 3.0 | 0.10 – 0.20 |

Da 100 a 120 +20 % |

/ |

| 10 | 0.025 | |||||

| 25 | 0.040 | |||||

| 50 | 0.040 | |||||

| Bronzo | 5 | 0.018 | 2.5 – 3.5 | 0.15 – 0.20 |

Da 134 a 186 +39 % |

/ |

|

10 |

0.025 | |||||

|

25 |

0.030 |

|||||

| 50 |

0.025 |